Właściwa eksploatacja przecinarki ma bezpośredni wpływ na jakość cięcia, bezpieczeństwo pracy oraz żywotność całego sprzętu. Nawet najlepsza maszyna wymaga jednak regularnej kontroli i serwisu – zbagatelizowanie pierwszych objawów zużycia może skończyć się poważną awarią w najmniej oczekiwanym momencie. Wiele usterek można wychwycić zawczasu, obserwując pracę urządzenia i reagując na drobne nieprawidłowości. Gdy jednak napotkasz problem wykraczający poza proste czynności konserwacyjne, warto sięgnąć po pomoc profesjonalnego serwisu. Praktyczne wskazówki dotyczące eksploatacji, doboru i serwisu znajdziesz na stronie przecinarka.pl, a poniższy artykuł pomoże Ci rozpoznać, kiedy wystarczy podstawowa obsługa, a kiedy konieczne jest oddanie przecinarki do specjalisty.

Dlaczego regularny serwis przecinarki jest tak ważny

Przecinarki – niezależnie od tego, czy są to modele taśmowe, tarczowe, stołowe czy ręczne – pracują w trudnych warunkach, poddawane są dużym obciążeniom mechanicznym i wysokim temperaturom. Metal, beton, kamień czy tworzywa sztuczne generują wysoki opór, a każdy nieprawidłowy parametr pracy stopniowo pogarsza stan urządzenia. Brak przeglądów oznacza szybsze zużycie kluczowych elementów, spadek precyzji oraz realne zagrożenie dla operatora.

Regularny serwis pozwala przede wszystkim utrzymać stabilne, powtarzalne parametry cięcia. Dokładne prowadzenie taśmy lub tarczy, równomierne chłodzenie, sprawne układy podawania i mocowania materiału decydują o jakości pracy. Zaniedbane urządzenie częściej się zacina, przegrzewa, a w skrajnym przypadku może doprowadzić do pęknięcia taśmy czy tarczy w czasie cięcia. Oprócz ryzyka wypadku dochodzą przestoje w pracy, strata materiału i koszty wynikające z wymiany zużytych podzespołów.

Profesjonalny serwis techniczny pozwala na wczesne wykrycie luzów, niewspółosiowości, nieszczelności układu chłodzenia czy uszkodzeń instalacji elektrycznej. Dzięki temu można zaplanować wymianę części w dogodnym momencie, zamiast czekać, aż awaria sama da o sobie znać w krytycznej chwili, np. w środku dużego zlecenia. Zadbana przecinarka nie tylko pracuje dłużej, ale też zużywa mniej energii, ściernic lub taśm, co odczuwalnie obniża koszty eksploatacji.

Samodzielna konserwacja czy serwis specjalistyczny

Właściciele i operatorzy przecinarek często zastanawiają się, gdzie kończą się prace, które można wykonać samodzielnie, a gdzie zaczyna się zakres dla profesjonalnego serwisu. Rozsądny podział zadań pozwala z jednej strony uniknąć zbędnych wydatków, a z drugiej minimalizuje ryzyko uszkodzenia maszyny przez niewłaściwą ingerencję.

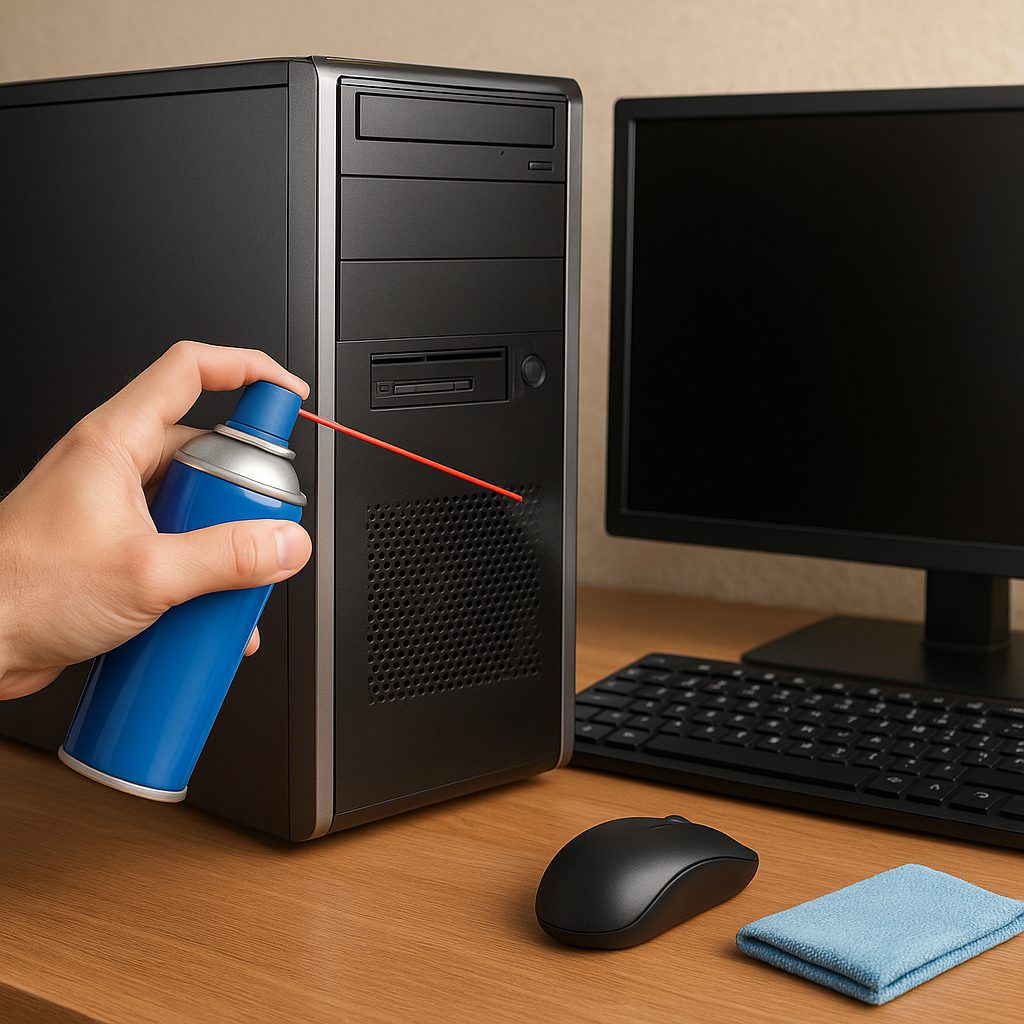

Do podstawowych czynności, które zwykle można wykonywać we własnym zakresie, należą codzienna kontrola wizualna, czyszczenie z wiórów i pyłu, kontrola stanu tarczy lub taśmy, sprawdzanie poziomu płynu chłodzącego czy smarowanie wybranych elementów zgodnie z instrukcją producenta. Jeżeli dysponujesz odpowiednimi narzędziami i doświadczeniem, możesz także kontrolować napięcie taśmy, wymieniać tarcze tnące czy regulować podstawowe elementy prowadzenia, o ile producent dopuszcza takie działania użytkownika.

Serwis specjalistyczny powinien natomiast przejąć wszystkie prace wymagające ingerencji w układ elektryczny, hydrauliczny lub pneumatyczny, a także precyzyjną regulację geometrii cięcia, ustawianie luzów łożysk, wymianę silników, przekładni czy kompleksową renowację podzespołów. Bez odpowiednich narzędzi pomiarowych, wiedzy i doświadczenia łatwo doprowadzić do sytuacji, w której pozornie drobna regulacja skutkuje pogorszeniem jakości cięcia lub poważniejszą awarią w przyszłości.

Najczęstsze objawy zużycia i awarii przecinarek

Rozpoznanie pierwszych sygnałów świadczących o problemach z przecinarką jest kluczowe, by w porę zdecydować o oddaniu maszyny do serwisu. Do najczęstszych objawów należą nietypowe odgłosy podczas pracy, zmiana barwy i ilości iskier, nadmierne wibracje, przegrzewanie się elementów, spadek mocy czy wyczuwalna utrata precyzji cięcia.

Nagłe lub narastające hałasy, takie jak metaliczne stukanie, zgrzytanie, piski czy dudnienie, mogą świadczyć o zużyciu łożysk, wyrobieniu prowadnic, naderwaniu taśmy, uszkodzeniu tarczy lub poluzowaniu elementów konstrukcyjnych. Zwiększone wibracje zwykle oznaczają niewyważenie tarczy, nierównomierne zużycie taśmy, niewłaściwe mocowanie materiału lub luzy w układzie napędowym.

Jeżeli urządzenie zaczyna ciąć z wyraźnym odchyleniem od linii, pojawiają się zwichrowane krawędzie, nadmierne przypalenia lub widoczne ślady „uciekania” narzędzia w jedną stronę, może to świadczyć o zużyciu prowadnic, rolkowych podparć, niewłaściwym napięciu taśmy czy problemach z geometrią całej konstrukcji. Z kolei przegrzewanie się obudowy silnika, częste wyzwalanie zabezpieczeń nadprądowych lub charakterystyczne zapachy mogą wskazywać na przeciążenie, uszkodzenie uzwojeń, problemy w instalacji elektrycznej albo zanieczyszczony system chłodzenia.

Kiedy wystarczy podstawowa konserwacja

Nie każda nieprawidłowość wymaga od razu interwencji serwisu zewnętrznego. W wielu sytuacjach poprawne wykonanie prostych czynności obsługowych przywraca prawidłowe działanie przecinarki. Jeżeli zauważysz spadek jakości cięcia, w pierwszej kolejności sprawdź stan narzędzia skrawającego. Zużyta, stępiona lub niewłaściwie dobrana tarcza czy taśma bardzo szybko wpłynie na jakość krawędzi oraz obciążenie silnika.

Kolejnym krokiem jest dokładne oczyszczenie urządzenia. Nagromadzone wióry, pył, resztki chłodziwa czy brudne prowadnice utrudniają płynne przesuwanie elementów, powodują wzrost tarcia i wibracji. W wielu przypadkach solidne czyszczenie wraz z kontrolą mocowań i ustawień roboczych pozwala wyeliminować niepokojące objawy. Warto też regularnie kontrolować napięcie pasków klinowych, stan przewodów elektrycznych oraz poziom płynów eksploatacyjnych.

Jeśli po wykonaniu tych podstawowych czynności przecinarka odzyskuje stabilne parametry i nie występują żadne niepokojące zjawiska, takie jak wybijanie zabezpieczeń, silne drgania czy zapach przypalenia, zwykle nie ma potrzeby natychmiastowego oddania urządzenia do serwisu. Należy jednak uważnie monitorować zachowanie maszyny, zwłaszcza jeśli wcześniej wystąpiły objawy mogące sugerować głębszą przyczynę problemu.

Sygnalizacje, że potrzebny jest profesjonalny serwis

Oddanie przecinarki do specjalisty staje się konieczne, gdy mimo prawidłowej podstawowej konserwacji problemy nie ustępują lub szybko powracają. Do sytuacji wymagających fachowej interwencji zalicza się m.in. powtarzające się awaryjne wyłączenia, niestabilne obroty, wyraźne luzy na prowadnicach czy wyczuwalne drżenie całej konstrukcji podczas pracy.

Bezwarunkowo przerwij pracę i skontaktuj się z serwisem, jeżeli zauważysz pęknięcia na tarczy, naderwanie taśmy, ślady przegrzania korpusu silnika lub izolacji przewodów, a także gdy dojdzie do uderzenia narzędziem o twardy, nieoczekiwany element w materiale. Takie incydenty mogą powodować mikropęknięcia, niewidoczne gołym okiem, lecz groźne w dalszej eksploatacji.

Profesjonalny serwis jest niezbędny także w razie utraty geometrii cięcia, której nie można skorygować podstawową regulacją. Jeżeli nawet po wymianie narzędzia i dokładnym ustawieniu maszyna wciąż tnie pod kątem, pozostawia nadmierny naddatek materiału lub wymusza silne dociskanie, konieczne jest sprawdzenie osiowości, równoległości i prostopadłości kluczowych elementów konstrukcji. Wymaga to doświadczenia, przyrządów pomiarowych oraz często dostępu do dokumentacji technicznej producenta.

Najczęstsze usterki wymagające naprawy

W praktyce serwisowej najczęściej spotyka się kilka grup usterek: mechaniczne zużycie elementów ruchomych, problemy w układzie napędowym, awarie elektryczne oraz uszkodzenia związane z układem chłodzenia i odprowadzaniem zanieczyszczeń. Każda z nich wymaga nieco innego podejścia diagnostycznego i naprawczego.

Do mechanicznych usterek należą wyrobione łożyska, zużyte prowadnice liniowe, uszkodzone rolki prowadzące taśmę czy luzy na zawiasach elementów regulowanych. Objawiają się zwiększonym hałasem, wibracjami oraz spadkiem precyzji cięcia. Wymiana tych części z pozoru może wydawać się prosta, ale niewłaściwe dobranie komponentów lub ich montaż bez zestrojenia z pozostałymi elementami może spowodować jeszcze szybsze zużycie nowo zamontowanych podzespołów.

Usterki w układzie napędowym obejmują zużycie pasków, kół pasowych, przekładni, sprzęgieł czy samych silników. Objawiają się spadkiem mocy, niestabilną prędkością obrotową, ślizganiem się napędu lub nietypowymi odgłosami. Naprawa wymaga często oceny obciążenia, warunków pracy, doboru właściwych parametrów części zamiennych oraz sprawdzenia poprawności zabezpieczeń przeciążeniowych.

W grupie awarii elektrycznych znajdują się uszkodzenia włączników, styczników, falowników, czujników krańcowych, jak również przewodów zasilających i sterujących. Nieprawidłowa naprawa lub samodzielne „obejścia” zabezpieczeń są wyjątkowo niebezpieczne i mogą prowadzić do porażenia prądem, pożaru lub trwałego uszkodzenia innych komponentów. Dlatego wszelkie ingerencje w instalację elektryczną przecinarki powinien wykonywać wyłącznie wykwalifikowany elektryk lub serwisant uprawniony do pracy z danym typem urządzeń.

Jak wygląda profesjonalna diagnostyka przecinarki

Wyspecjalizowany serwis przecinarek stosuje określone procedury diagnostyczne, które pozwalają szybko i precyzyjnie zlokalizować przyczynę problemu. Pierwszym krokiem jest szczegółowy wywiad z użytkownikiem, obejmujący opis objawów, warunki pracy, rodzaj ciętych materiałów i historię wcześniejszych napraw. Następnie przeprowadza się oględziny maszyny, zwracając uwagę na ogólny stan techniczny, kompletność wyposażenia oraz ewentualne ślady uszkodzeń mechanicznych czy przegrzania.

Kolejny etap to testy funkcjonalne – uruchomienie urządzenia na biegu jałowym i pod obciążeniem, pomiar hałasu, wibracji oraz kontrola temperatury wybranych elementów. Serwisanci sprawdzają pracę zabezpieczeń, poprawność działania wyłączników krańcowych, skuteczność hamulców oraz parametry układu chłodzenia. Przy pomocy specjalistycznych przyrządów mierzy się prędkość obrotową, napięcia i prądy w obwodach, a także oporność izolacji.

W przypadku zaawansowanych modeli przecinarek, wyposażonych w sterowanie elektroniczne, diagnostyka obejmuje również odczyt logów błędów, aktualizację oprogramowania, weryfikację czujników i modułów sterujących. Na podstawie zgromadzonych danych serwis opracowuje plan naprawy, który może obejmować zarówno wymianę konkretnych części, jak i kompleksowy przegląd oraz regulację całego urządzenia.

Znaczenie oryginalnych części i właściwego doboru zamienników

W trakcie naprawy przecinarek często pojawia się pokusa, by zamiast oryginalnych komponentów zastosować tańsze zamienniki. W niektórych przypadkach jest to dopuszczalne i ekonomicznie uzasadnione, jednak wymaga wiedzy o parametrach technicznych oraz wpływie danego elementu na bezpieczeństwo i trwałość całej maszyny. Nieodpowiednio dobrana tarcza, łożysko, pasek czy element układu elektrycznego może spowodować szybsze zużycie innych części, zwiększyć poziom wibracji lub doprowadzić do nieprzewidzianych awarii.

Profesjonalny serwis dobiera części zamienne na podstawie dokumentacji producenta oraz doświadczeń z eksploatacji podobnych urządzeń. W wielu przypadkach stosowanie nieoryginalnych elementów w kluczowych obszarach, takich jak układ hamulcowy, osłony bezpieczeństwa, elementy mocujące tarczę czy kluczowe komponenty elektryczne, jest niewskazane lub wręcz zabronione. Warto pamiętać, że oszczędność na częściach może okazać się pozorna, gdy przyspieszone zużycie doprowadzi do kolejnej, bardziej kosztownej naprawy.

Istotna jest również jakość materiałów eksploatacyjnych – chłodziw, smarów czy środków czyszczących. Użycie niewłaściwych substancji może pogorszyć odprowadzanie ciepła, doprowadzić do korozji elementów stalowych, pęknięć w częściach aluminiowych lub uszkodzeń tworzyw sztucznych. Serwis z doświadczeniem jest w stanie wskazać środki najlepiej dopasowane do konkretnej konstrukcji przecinarki i rodzaju wykonywanych prac.

Bezpieczeństwo pracy a stan techniczny przecinarki

Stan techniczny przecinarki ma bezpośredni wpływ na bezpieczeństwo operatora i osób przebywających w pobliżu stanowiska pracy. Zużyte osłony, niesprawne wyłączniki awaryjne, uszkodzony przewód zasilający czy nieprawidłowo działający hamulec tarczy znacząco zwiększają ryzyko wypadku, nawet przy zachowaniu ostrożności. Regularne przeglądy i naprawy nie są więc jedynie kwestią ekonomii, ale przede wszystkim ochrony zdrowia.

Profesjonalny serwis, oprócz usunięcia usterek, powinien zwrócić uwagę na kompletność i skuteczność zabezpieczeń. Obejmuje to m.in. sprawdzenie osłon tarczy lub taśmy, blokad zapobiegających przypadkowemu uruchomieniu, skuteczność przycisku awaryjnego, działanie krańcówek oraz stan instalacji uziemiającej. W razie stwierdzenia nieprawidłowości serwis ma obowiązek odmówić dopuszczenia urządzenia do dalszej pracy do czasu przywrócenia pełnej sprawności zabezpieczeń.

W wielu zakładach wymagane są okresowe przeglądy zgodne z przepisami BHP i wewnętrznymi procedurami firmy. Ich zaniedbanie może skutkować nie tylko zwiększonym ryzykiem wypadku, ale też konsekwencjami prawnymi w razie kontroli lub zdarzenia wypadkowego. Dlatego oddanie przecinarki do serwisu nie powinno być traktowane jako zbędny wydatek, lecz jako element odpowiedzialnego zarządzania parkiem maszynowym.

Jak dbać o przecinarkę między przeglądami

Aby maksymalnie wydłużyć okresy między poważniejszymi naprawami, operator powinien codziennie wykonywać szereg prostych czynności. Należy do nich dokładne oczyszczanie powierzchni roboczych i elementów ruchomych, kontrola stanu narzędzi tnących, sprawdzenie poprawności działania przycisków i przełączników, a także oględziny przewodów, wtyczek i osłon. Istotne jest również monitorowanie dźwięków i wibracji – wszelkie nowe, nietypowe objawy powinny zostać odnotowane i skonsultowane.

Przechowywanie dokumentacji technicznej, kart przeglądów oraz notatek z wcześniejszych napraw pozwala lepiej zrozumieć historię urządzenia i ułatwia diagnostykę przyszłych usterek. Warto prowadzić prosty rejestr, w którym zapisywane będą daty wymiany tarcz, taśm, płynów, istotniejszych regulacji, a także wszelkie uwagi operatorów. Dzięki temu serwis otrzymuje pełniejszy obraz eksploatacji maszyny i może skuteczniej zaplanować czynności prewencyjne.

Kluczem jest również właściwy dobór parametrów pracy do rodzaju materiału i narzędzia. Zbyt duży nacisk, zbyt wysokie obroty lub brak odpowiedniego chłodzenia prowadzą do przegrzania i gwałtownego zużycia elementów tnących oraz podzespołów maszyny. Operator, który rozumie zależności między prędkością cięcia, posuwem, rodzajem materiału i charakterystyką przecinarki, jest w stanie znacząco ograniczyć obciążenia, a tym samym liczbę awarii.

Podsumowanie – kiedy oddać przecinarkę do specjalisty

Ostateczna decyzja o oddaniu przecinarki do serwisu powinna wynikać z obserwacji objawów, znajomości własnych kompetencji oraz świadomości ryzyka związanego z nieprawidłową naprawą. Jeżeli problemy ograniczają się do drobnych kwestii eksploatacyjnych, takich jak zabrudzenie, zużycie tarczy czy podstawowe regulacje, zwykle wystarczy samodzielna konserwacja. Gdy jednak pojawiają się niepokojące hałasy, wibracje, przegrzewanie, utrata precyzji lub objawy wskazujące na awarię elektryczną, ingerencja specjalisty staje się koniecznością.

Współpraca z doświadczonym serwisem pozwala utrzymać przecinarkę w optymalnej kondycji, ograniczyć koszty przestojów oraz zapewnić wysoki poziom bezpieczeństwa pracy. Regularne przeglądy, stosowanie odpowiednich części i materiałów eksploatacyjnych oraz świadoma eksploatacja urządzenia sprawiają, że inwestycja w profesjonalne wsparcie techniczne zwraca się wielokrotnie w dłuższej perspektywie. Dzięki temu przecinarka może niezawodnie służyć przez długie lata, zachowując swoją funkcjonalność, precyzję i bezpieczeństwo użytkowania.